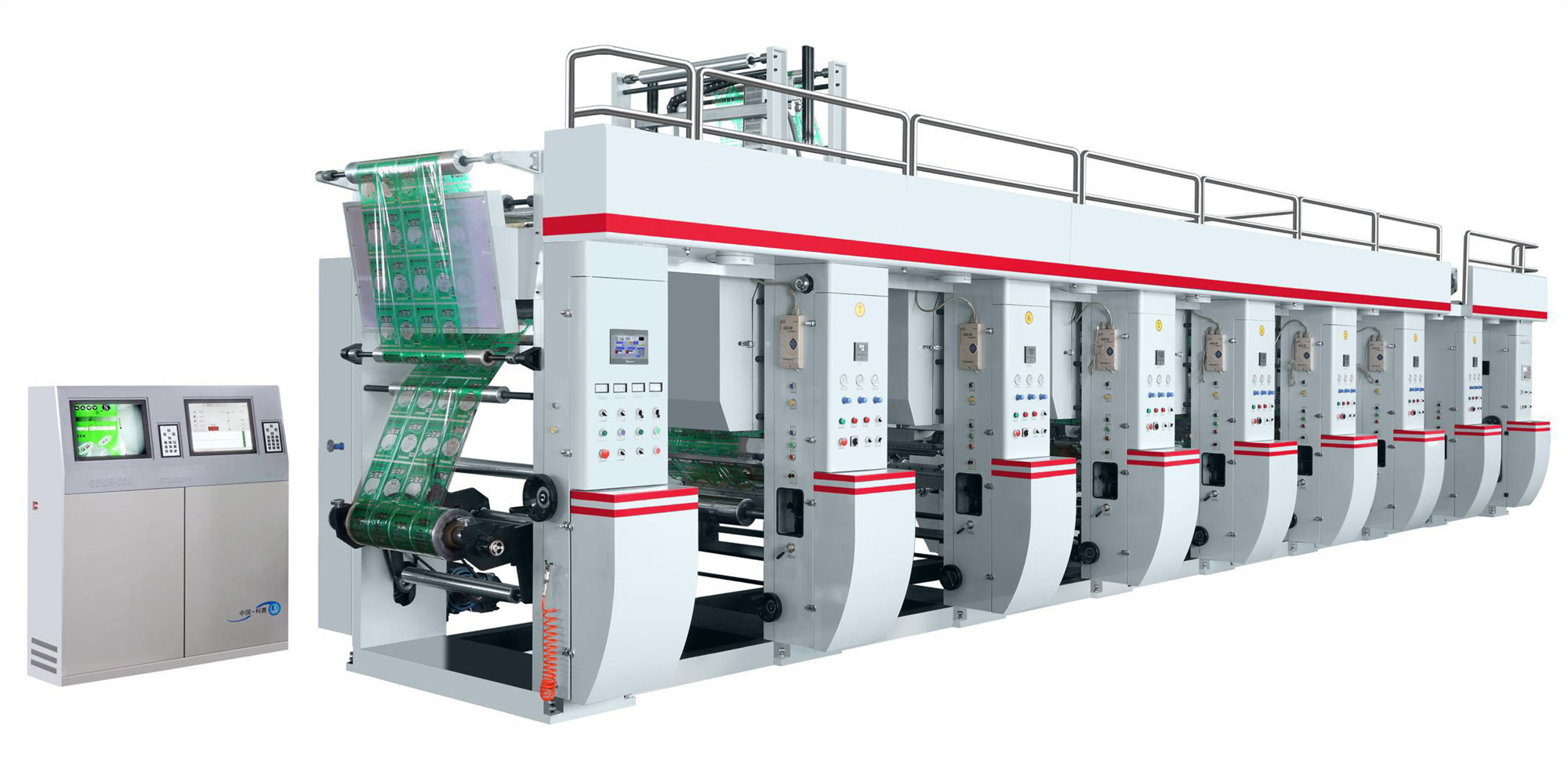

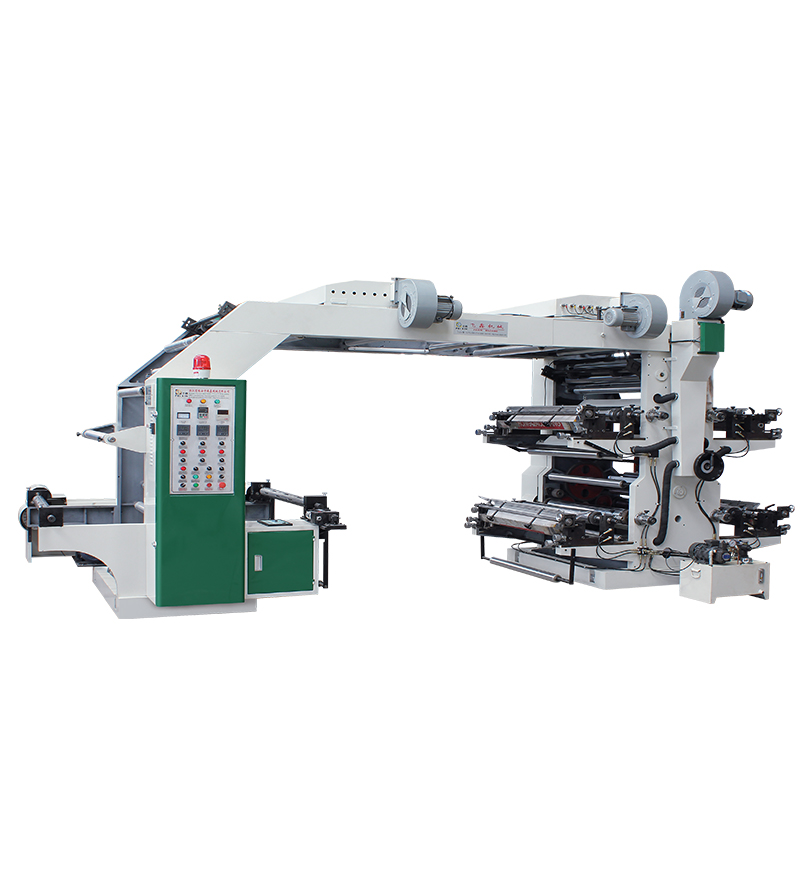

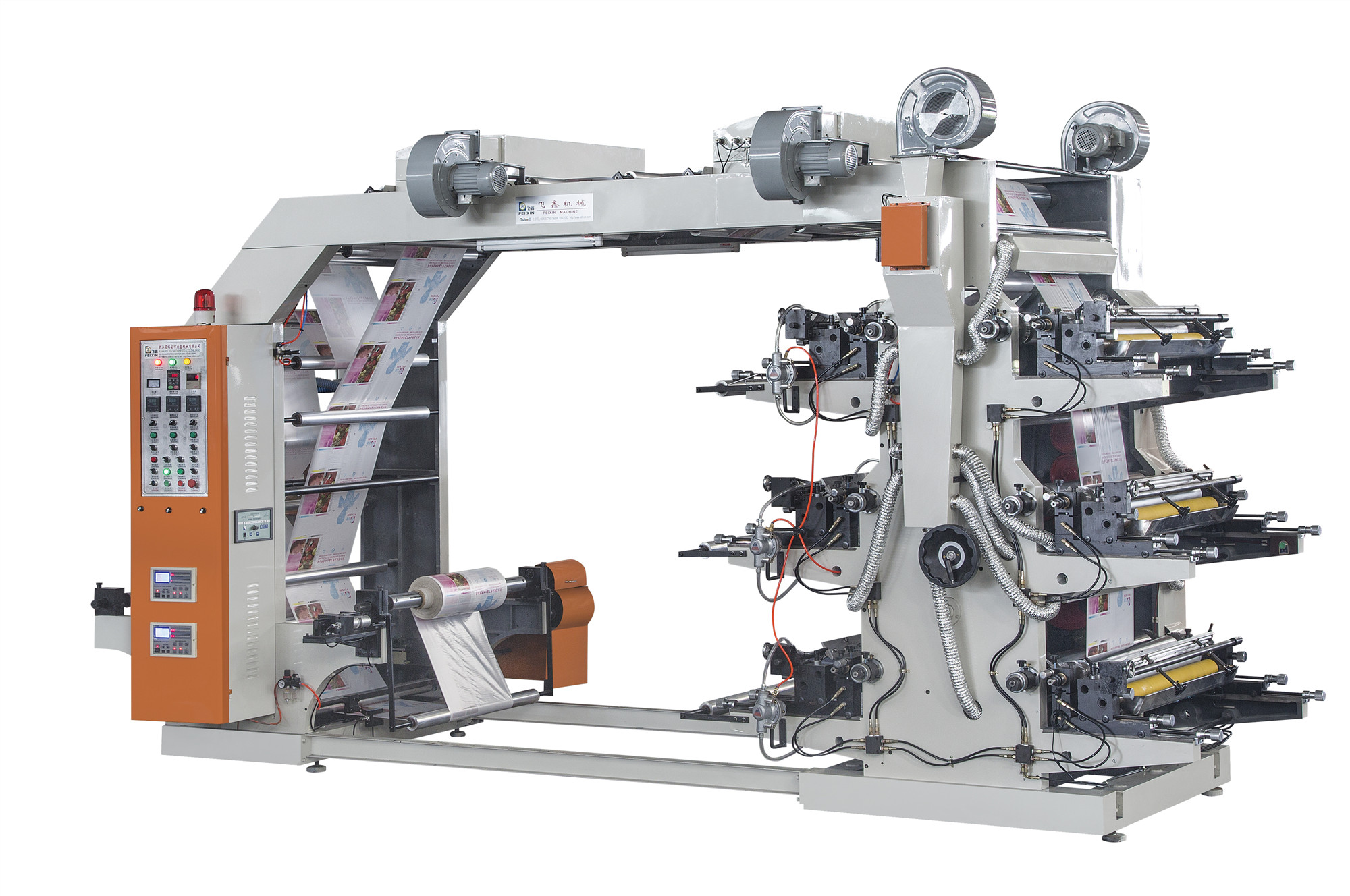

一、凹版印刷機 國內高速凹版印刷機從1993年起,一些企業投入開發、試制。 而縱觀我國幾家有代表性凹版印刷機狀況是: 1、整機設計結構先進具備了國外先進機型的各種功能; 2、配置強勁:包括交流變頻閉環矢量多電機伺服同步控制系統,自動對版套印控制系統,預驅動全自動駁接系統,張力自動控制補償系統,工業計算機中央控制系統; 3、加工精度高,設計經驗較豐富; 4、安裝高調試的工藝素質較低,影響設備效果的發揮; 5、企業工序的質量管理水平和意識有待提高,才能全面提高整機質量水平。 二、干式復膜機及濕式復膜機 由于各企業對該產品的技術投入不夠,造成國產干式復膜機檔次一直較低。隨著國內軟包裝行業的需求和進口設備價格較高,國產高速寬幅干式復膜機逐步進入市場,并已擔當起與進口凹版印刷機相配套生產的主要角色。 國產高檔的高速干式復膜機已具備了收、放卷預驅動及自動駁接功能,各段張力自動控制功能、涂布頭與復合輥的速度(張力)同步控制功能,蒸汽加熱溫度伺服控制功能,全機可編程控制及工業計算機控制。 今后的發展,將進一步提高機速,提高制造精度及控制系統的穩定性。適應性以配套進口凹版印刷機和國產高速版印刷機的需要。濕式復膜機及各種基材涂布機也得到了較大的發展。今后主要方向是發展無溶劑復膜機及熱熔膠涂布機,高阻隔材料涂布機。

凹版印刷紙箱預印就是將瓦楞紙箱在做成瓦楞紙板之前預先采用凹版印刷技術在寬幅卷筒紙(紙箱面紙)上預先印刷好所需的精美圖案,然后將卷筒狀印刷好的面紙再到瓦楞紙板生產線做成瓦楞箱板,再用模切機模切壓痕成箱型。 目前,在國際上歐美等一些發達國家瓦楞紙箱總產量的30%均采用預印新技術,隨著我國紙制品包裝行業的高速發展,近年來,很多廠家如蒙牛、百威、青島啤酒等已將目光投向預印新技術。隨著飲料、啤酒、家電和食品等產品包裝在瓦楞紙箱的設計和用量上的穩定,用卷筒紙預印方式生產高檔彩色瓦楞紙箱將成為未來包裝業發展的趨勢。? 筒紙預印與平版膠印印刷生產紙箱的區別 目前,國內絕大多數彩色紙箱采用的是平張紙膠印預印方式,其工藝流程為:將卷筒紙切成單張紙→膠印機印刷單張面紙→同時單面機輥制二層瓦楞紙板→面紙和單面瓦楞紙板在貼面上裱背或貼面機貼面→模切壓痕成型→釘箱/粘箱。 卷筒紙凹版印刷預印技術的工藝流程為:凹版印刷機印刷面層紙卷→紙板線生產裁切成三層(或五層)紙板→模切壓痕成型→釘箱/粘箱。 為什么需要凹版預印呢?主要原因有二,其一是凹印能夠輕松地提供高質量的彩色印品;其二是電子雕版技術使金屬版輥的制作周期和成本大幅度下降,接近甚至低于柔版。而且國內陜西北人已生產出高速寬幅紙凹機,價格只及進口柔版印刷機的三分之一,采用凹版預印方式可能更適合我國包裝企業的實情。 相比較而言,人們將以往常用的印刷工藝稱為“后印刷”,預印刷與后印刷相比具有一些明顯的優點: 1、可獲得更高的印刷質量,適應性更廣。預印刷采用凹版印刷機或柔版在平滑的紙張表面印刷,與后印刷采用印刷開槽機在凹凸不平的紙板表面進行印刷相比,可以進行層次更豐富、色彩更鮮艷的精美彩色印刷,而且印刷質量也會更穩定可靠。 2、可使瓦楞紙板獲得最高強度,由于預印刷不用在紙板成型后對其壓印,可避免造成瓦楞變形和紙板強度減弱。采用瓦楞紙板印刷開槽機后印刷,由于每一色印刷都會使瓦楞紙板產生或多或少的變形,而且色數越多,對瓦楞紙板的變形影響會越大。 3、生產效率高,便于生產管理,廢品率低等。預印已經成為瓦楞紙板印刷的一個重要趨勢,特別是高檔紙箱(包括大型和異型紙箱)的印刷。

凹版印刷油墨是指凹印機印刷各種不同基材時使用的油墨。它又分紙張凹印油墨和塑料凹印油墨。在塑料凹印油墨中,又有表印凹版油墨和里印復合油墨兩類。 塑料凹版油墨一般是用于印刷PE、PP、OPP、NY等塑膜的油墨,但也可印刷復合軟包裝,只要印刷版面沒有較大的色塊經過復卷冷風檢驗,復合氣味和牢度還是基本可以的。塑料凹版表印油墨主要由連結料,聚酰胺樹脂,加上顏料和助劑等經過研磨過濾制成的。聚酰胺樹脂的軟化點控制在121度,否則因樹脂軟化點低在霉雨季節印刷時會出現印品粘連。樹脂軟化點高在冬季使用時會出現凍結,就需加熱混拌,使之溶化。塑料凹版表印油墨的稀釋溶劑是甲苯,異丙醇,二甲苯,丁醇等。也可適時添加一些酯類溶劑來調整油墨的粘度。甲苯、異丙醇屬快干溶劑。二甲苯,丁醇屬慢干溶劑。在使用丁醇時要注意,如果油墨干燥太快,造成圖文網點損失,適當加入丁醇使油墨再現力好,小字和網點清晰,但加多了會造成油墨不干,尤其在霉雨季節會出現印刷品粘連反粘。 塑料凹版里印油墨又稱復合油墨,是指印刷在基材里面的油墨。這種油墨的連結料主要是氯化聚丙烯樹脂,它對印刷OPP、PET、NY等簿膜粘附力高。經復合后,黑油墨夾在里層,是印刷高檔次的塑料軟包袋的油墨。它稀釋用的主要溶劑有甲苯、乙酮、丁酮和醋酸乙脂等。甲乙酮、甲苯、醋酸乙脂屬快干溶劑,丁酮屬慢干溶劑。這類油墨不得加入醇類溶劑,否則油墨會變質。在使用塑料凹版復合油墨時要注意,因為油墨制造廠家在設計油墨時有高速機快干墨和低速機收干墨之區別。印刷時要以凹印機的轉速來確定油墨的選擇,否則,凹印機的轉速慢,油墨干在凹版網點凹坑里;凹印機轉速快印件又干燥不了。 對耐蒸煮的塑料軟包裝或印刷鋁箔,要選擇耐蒸煮的雙組分凹版油墨和鋁箔專用油墨。否則起不到耐蒸煮作用,會出現復合后里層的油墨經過蒸煮變稀,變色,圖文不清晰等現象。在生產耐蒸煮的包裝袋時還需選擇耐高溫的材料和耐蒸煮的雙組分復合膠。塑料凹版油墨的表面張力一般是36達因,而PE、OPP的表面張力一般只有32達因左右,這就要求在進行凹版印刷時,薄膜要經過電暈處理,破壞塑料表面分子結構,提高薄膜表面張力,使之達到38達因以上,讓油墨和薄膜親和粘牢,用手搓和膠粘帶撕不下油墨,才達到印刷質量要求。 塑料凹印油墨由于在生產中氯化聚合物對臭氧層有影響,在凹版印刷時大量使用甲苯來溶解和調節油墨的粘度,對工人的健康和安全產生傷害,這就要求油墨制造廠盡快研制低毒、無毒的醇溶性和水溶性凹版塑料印刷油墨。我們在生產紙塑復合卷材(供用戶上自裝機包裝藥品、袋泡茶等)和生產液體包裝膜卷材時,采用了塑料柔版油墨。此油墨是醇溶性,所添加溶劑是醇類和酯類,毒性低,達到無味、無苯衛生要求。總之,對塑料凹版印刷油墨的選擇應用,要根據不同的凹版印刷機性能和操作工的熟練程度等諸多因素而定。要知道在什么材料上印刷,凹印機的速度是多少,油墨干燥程度如何,印刷色彩是否與原稿相符,印后加工是否符合要求和最終產品的用途。對不同規格和不同的塑料軟包裝袋(膜)要選用不同的油墨。只有選擇了合適的油墨和材料,加上精心操作,才能生產出精美的塑料印刷產品。

其一,至今為止,我國使用的數字印刷設備與耗材包括用于標簽印刷的數字印刷設備與耗材,基本上依靠進口,發達國家的產品售價加上進入中國市場后的關稅,導致了生產成本的居高不下,而這部分成本會最終轉嫁到消費者身上。 但是,市場上又客觀存在著二律背反的現象,明明是生產的高成本需要龐大的消費量來加以攤薄,但高成本又恰恰制約了消費,影響著量的增長。該現象絕非僅在個 性化標簽市場中發生,而是所有新工藝在市場中得到廣泛應用都要經歷的一個必然過程,個性化標簽同樣難逃這個“魔咒”。從CTP在國內推廣的歷程看,這一局 面的打破只能靠等待這些設備與耗材的本土化。 其二,在我國,商品的個性化潮流畢竟才剛剛起步,即便可口可樂已經付諸實際營銷應用,但仍屬于市場試水性質。如果把一個產品的生命周期分為推介期、成長 期、成熟期和衰退期四個階段的話,那么個性化標簽這個市場新寵尚處于推介期,何況標簽本身還僅是為商品增色的一種手段,而非消費者可以直接享用的商品。 采用數字印刷設備印制個性化標簽還是一塊待培育與開發的市場,選擇數字印刷的方式制作標簽,使其成長、成熟直至完全被市場接受、被終端商品選擇使用,確實還需要一段時間。未來,伴隨著人們生活水平的提高,個性化標簽的使用量應該會與日俱增。 在肯定數字印刷已經具備滿足標簽印刷需求的同時,我們還需要指出的是,盡管所有的數字設備供應商都認為自己推向市場的設備已經滿足了市場需求,但客觀地說,用膠印的質量標準來衡量現時用數字印刷設備完成的產品,應該說依然存在差距。因為數字印刷設備推出的時間還不太長,還需要有一個通過實踐逐步改進與完 善的過程,供應商特別要在降低成本與幫助產品增加市場競爭力方面下功夫。 總之,數字印刷設備已經開始進入標簽印刷領域,但數字印刷設備實現在標簽印刷市場的廣泛應用還需要一段時間。確保滿足市場需要和盈利是企業的追求,在沒有達到兩者間的平衡之前,我們不應操之過急。

數字印刷在商業印刷市場上的占比由產品的性價比決定一樣,數字印刷在標簽印制領域的占比同樣取決于產品的性價比。批量產品采用傳統印刷的成本較低,而個性化產品采用數字印刷的成本相對較低。因此,擴大數字印刷在標簽領域的應用,關鍵在于個性化標簽市場的拓展。 內在動力:豐富多樣的產品需求 消費者永遠是市場的主體,供應商為了占領市場就得不斷地琢磨消費者的需求與心態,開發出滿足市場需求的產品。由物資短缺時代的商品大眾化、一統化向物資相對充裕時代的商品個性化、多元化方向過渡就是現時市場的要求。 中國IT行業的領袖人物之一馬云一針見血地指出,“標準化、規模化的時代已經過去”,“大規模、柔性化、個性化定制是制造業的趨勢”,“對于企業來說,不愿意為消費者定制就死了。今后的企業,想要生存,就不得不為消費者改變自己”。 在這樣一個嶄新的時代,利用數字印刷設備來印制標簽恰恰就是滿足市場個性化、多樣化需求的最佳選擇。因為,數字印刷設備適合按需生產,可以有效降低個性化、多元化組織生產的產品成本。 無論什么市場,總是消費者的需求促進生產商進行不斷改進,才能帶來相應的市場變化。當時代的進步已經允許人們更多地去張揚個性,當社會的發展為滿足這種個性化需求提供了可能,類似可口可樂個性化標簽這種產品的數量一定會不斷增長。

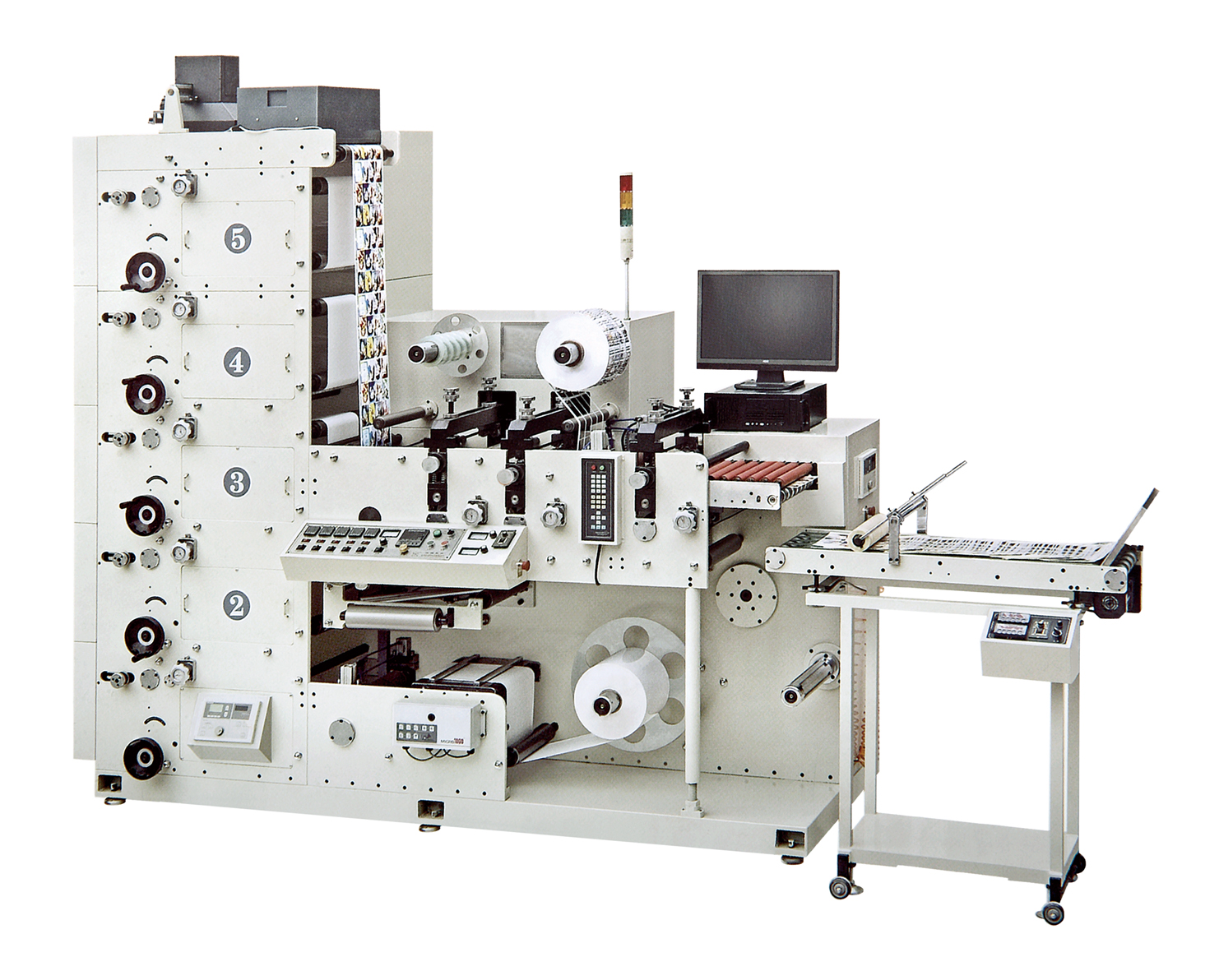

經過多年的持續發展,數字印刷已經從起步時在圖書及商業印刷領域大展身手,邁步進入了標簽及包裝印制領域。雖然現今的市場占比還很低,但畢竟已處于實質性的“跨入”階段,能夠承擔標簽印刷的數字印刷設備品種已經不少,幅面有大有小、速度也有高有低。 外在保障:日益成熟的數字印刷設備 從本質上說,標簽印刷也是商業印刷市場的一部分,但鑒于標簽的使用范疇明確,一般用于產品標識,或懸吊于衣服、雨傘等產品上,或粘貼于酒類、藥品等產品的包裝上,久而久之,標簽印刷已從普通商業印刷中單列出來,成為了一個相對獨立的行當。 在數字印刷進入不干膠標簽印刷領域之前,不干膠標簽通常采用凸印、膠印或柔印的方式生產(也有少量吊牌出于具備觸摸感的考慮選用絲網印刷)。伴隨著數字印 刷技術的發展,采用傳統印刷與數字印刷相結合的混合印刷方式開始出現,一般由傳統印刷首先完成版面要求一致的基本印刷,再用數字印刷完成反映產品規格、尺寸、型號等信息的分類印刷。這樣的印刷方式不僅滿足了市場需要,還因其利用電腦完成組版等工序,有效降低了生產成本。但混合印刷在標簽印制中的使用已經有相當長的時間,現在所說的數字印刷應用于標簽印制,是指整個標簽完全使用數字印刷的方法來完成。 一言以蔽之,數字印刷設備已經不是標簽印刷企業應用數字印刷工藝組織生產的障礙。

在講不干膠標簽印刷加工工藝的同時,我們也必須了解一下作為印刷材料的不干膠材料的基本結構和各部分的功能。不干膠材料的結構從表面上看是由三部分組成,即表面材料,粘合劑和底紙,但從制造工藝和保證質量角度上分析,不干膠材料由七部分組成: 1、表面涂層 用于改變面材的表面特性。如改善表面張力,改變顏色,增加保護層等,使其更好地接受油墨和易于打印,達到防止臟污,增加油墨粘合力以及防止印刷圖文脫落的目的。表面涂布主要用于非吸收性材料,如鋁箔,鍍鋁紙以及各類薄膜材料。 2、面材 即表面材料,是正面接受印刷圖文,背面接受粘合劑并最終應用到被粘貼物上的材料。 一般來說,凡是可柔性變形的材料都可以作為不干膠材料的面料,如常用的紙張,薄膜,復合箔,各類紡織品,薄的金屬片和橡膠類等。面材的種類取決于最終的應用和印刷加工工藝。面材要能夠適應印刷和打印,具有良好的著墨性,并有足夠強度能夠接受各種加工,如模切,排廢,縱切,打孔和貼標等。 3、涂底層 其同表面涂層一樣,只不過是涂布在面材的背面,涂底層的主要目的是: (1) 保護面材,防止粘合劑滲透。 (2) 增加面料的不透光性; (3) 增加粘合劑同面材間的粘結力; (4)防止塑料面材中的增塑劑滲透到粘合劑中,影響其粘合劑性能,導致標簽的粘結力降低,標簽脫落。 4、粘合劑 粘合劑是標簽材料和粘結基材之間的媒介,起連結作用。按其特性可以分為永久性和可移除性兩種。它有多種配方,適合不同的面材和不同的場合。粘合劑是不干膠材料技術中的最重要的成分,是標簽應用技術的關鍵。 5、離型涂布(涂硅層)即在底紙表面涂布硅油層,涂布硅油可使底紙成為表面張力很低,很光滑的表面,作用是防止粘合劑粘結在底紙上。 6、底紙 底紙的作用是接受離型劑涂布,保護面材背面的粘合劑,支撐面材,使其能夠進行模切、排廢和在貼標機上貼標。 7、背涂或背印 背涂是對底紙背面的一種保護涂布,以防止排廢,復卷后的標簽周圍的粘合劑粘結到底紙上。另一個作用是制造多層標簽。背印作用是在底紙的背面印上生產商的注冊商標或圖案,起到宣傳和防偽的作用。

不干膠材料共分五類: 按粘合劑特性分類,可分為永久性不干膠材料和可移除性不干膠材料; 按粘合劑涂布技術分類,可分為熱熔型不干膠材料,溶劑型不干膠材料和乳劑型不干膠材料; 按粘合劑和化學特性分類,分為橡膠基和丙烯酸類兩種不干膠材料; 按底紙特性分類,分為不透明的底紙,半透明的底紙和透明底紙三種不干膠材料; 按面材特性分類,分為紙張不干膠材料,薄膜不干膠材料和特種不干膠材料。

English

English 中文

中文

郵箱:

郵箱: 咨詢熱線:15868721121(微信)

咨詢熱線:15868721121(微信) 傳真:0577-65602375

傳真:0577-65602375 聯系人:楊經理

聯系人:楊經理